한국반도체 산업협회의 한국 반도체 아카데미에서 진행하는 "반도체 공통요소기술의 이해" 내용 정리

1차시_반도체 장비 구성요소 및 공정별 장비

▶ 반도체 장비 구성요소

- 반도체 산업에서 반도체 장비란?

" 반도체 생산을 위해 준비하는 웨이퍼 제조/가공을 포함해 칩 생산 조립 검사에 활용되는 모든 장비를 통칭함 " - 반도체 설비운영 방식과 그 중요성

반도체 제조기술은 한 방향으로 진행되는 순차적 공정이 아님. 제품에 필요한 패턴이나 특성을 만들기 위한 그에 맞는 공정 진행되는 제작 방식 . - 설비의 운영 환경

반도체 장비들은 특별한 환경에서 가동됨.

- Fabrication Facility (Fab)은 Clean Fab이라 부르며 마이크로 단위의 파티클 오염을 컨트롤 하는 Clean room이라는 특수 공간임. 팹 하부 층에는 장비를 운영하기위한 부대 장치인, 펌프, 칠러, 스크러버 ,각종 발열 , 진동, 분진 발생 들을 동반한 동력, 기계 장치들이 배치된 Clean Sub Fab, 공정에 사용될 화학물질 공급장치와 각종 고압전원, 고압 가스와 유체 케미칼들이 보관되어 있는 곳이 바로 Facillity Sub Floor라고 부른다. 층별 공간은 그팹의 성격에 따라 착용하는 의류가 다르고 착용하는 보호구가 다르다.

Clean Fab → 방진복, 마스크

Clean sub Fab → 안전모, 안전화 등 추가 착용

Facility Sub Floor → 안전 보호구, 점검 장치

▶ 반도체 장비 종류

- 광학장비

→ 반도체 핵심기술을 결정짓는 장비이다. 가장 대표적인 광학 장비는 바로 포토공정에서 사용되는 Aligner, Stepper, Scanner와 같은 노광장비이다. 미세 파장의 광학 기술로 제품을 패터닝 하는 공정은 포토공정에서 진행하며, 노광이라고 부른다. 광학 장비가 중요한 이유는 바로 파장 때문이다. 미세파장을 사용할 수록 더많은 칩을 생산해 낼 수 있다. 따라서 반도체 산업에서는 더 짧은 파장을 사용할 수 있는 반도체 광학 장비 제조가 중요해졌다. 투과형 광학계 Arf Lithography(193nm), 반사형 광학계 EUV Lithography(13.5nm) 빛은 파장이 짧을 수록 다른 물질에 쉽게 흡수하는 성질을 가짐, EUV는 파장이 매우 짧아 에너지 손실을 최소화 하기위해 진공시스템이 사용된다. - 플라즈마 장비

→ 플라즈마 장비는 반도체 여러 공정에서 사용되므로, 반도체 산업에서 매우 필요한 장비이다. 플라즈마 장비 또한 , 반도체 미세화 구현에 중요하다. - Chemical 장비

→ etch 공정에도 사용되고, cleaning 공정에도 사용된다. wet station이라는 chemical 장비가 사용된다. 이때, SPM, BOE, DHF 등 다양한 chemical 이 반도체 공정에 사용된다. - 이송장비

→ 말그대로 이송을 시키는데 필용한 장비로 대표적으로 OHT가 있다. 반도체 공정은 특성상 여러 공정을 번갈아 가며 진행되고, 장비간의 이동이 수시로 필요하게 된다. 이때 웨이퍼의 장비간의 이동을 도와주는 것이 OHT라는 장비이다. wafer를 손으로 들고 움직이게 되면 생산성이 저하되기 때문이고, 대규모 공장인 메가팹의 경우 다양한 제품의 반도체를 생산하고 있기 때문에 효율성을 증대시키기 위해 이송장비가 필요하게 되는 것이다. 메가팹의 웨이퍼 이송 방식은 전산화 되어있으며, 이 전산화된 이송방식인 AMHS(automated material handing system)을 통해 제품은 자동적으로 각 장비를 이동하며 제품이 생산되고 있다. OHT(Overhead Transport)를 통해 이송 플라즈마 장비의 구성요소 - 플라즈마 장비는 주요부와 주변부로 나뉜다.

장비 주요부는 반도체 공정에 직접적으로 영향을 줄 수 있는 공간이다. 예를 들면, 반도체 공정이 실제로 진행되는 챔버와 같은 공간이 반도체 주요부 중 하나가 된다. 장비 주변부는 장비 주요부에서 공정이 원활하게 되도록 지원해주는 부분을 주변부라 한다. 예를 들어, 챔버 내에서 공정을 진행하기 위해서는 진공상태가 필요한데, 이를 가능하게 하는 진공펌프와 같은 부품들이 플라즈마 장비의 주변부가 되는 것이다. 플라즈마 장비 주요부로는 이송모듈, 가스모듈, 압력모듈, 척킹모듈이 있다. 이송모듈은 웨이퍼를 이송시키는 역할, 가스모듈은 가스의 생성 및 제어,압력모듈은 진공 환경 조성 및 제어

척킹 모듈은 공정 시 웨이퍼 지지

01. 이송모듈에는 EFEM: 챔버로 웨이퍼 이송

02. 가스모듈에는 MFC: 가스유량제어, Vaporizer: 반도체 증착 공정에 필요한 Precursor 생성

03. 압력모듈에는 Gauge : 압력측정 , Valve : 압력조절 , Sealing : 챔버 내부 밀폐

04. 척킹모듈에는 ESC , Heater

플라즈마 장비 주변부로는 PCW : 냉각수 시스템, Scrubber : 가스정화 , 진공펌프 : 진공환경조성 - 장비 관리 방안

정비 (maintenance)

예방정비(Preventive Maintenance) > 시간계획정비 , 상태감시정비

사후정비 (Breakdown Maintenace) > 긴급정비, 통상사후정비

▶ 반도체 공정별 장비

- 반도체 8대 공정 프로세스

- 산화공정

불순물로 부터 실리콘 표면을 보호, 웨이퍼 위 배선이 합선 되지 않게 구분해주는 절연막을 만들기 위한 공정

산화공정은 크게 건식산화와, 습식산화로 나뉘게 된다. 건식산화는 산소를 반응로 내부로 주입하여 산소와 실리콘을 반응시켜 산화막을 형성, 습식산화는 수소와 산소를 고온에서 반응시키거나, DI water를 가열하여 수증기를 만들어 고온의 반응로에 주입시켜 산화막을 만드는 방법.

산화공정을 진행하는 장비를 Furnace라고 한다. 산화공정의 장비들은 고온의 로를 이용하며, 일정한 온도 유지, MFC를 통해 웨이퍼 상의 균일도를 맞춤. 구조로는 모든 동작 및 상태를 확인하는 컨트롤 모듈, 장비에 웨이퍼를 이송시키는 이송 모듈 , 공정이 진행되는 히터모듈, 공정을 위한 가스량을 조정 및 주입하는 가스 모듈로 나누어져 있다. 산화공정장비는 다른 장비들에 비해 비교적 간단한 원리와 , 널리 쓰이는 저항 열체와 온도측정 방식 그리고 유량조절기로 높은 생산량을 보이는 장비이다. 장비의 이송파트와 가열파트의 교체 주기에 맞게 PM이 진행되어야 한다. furance 장비는 다음을 고려해서 제작되어야한다. 같은 온도-시간 함수 유지, 반응 가스의 균일한 흐름, 온도유지 ,정확한 온도 측정, 제어 되어야 항상 일정한 공정 결과물을 얻을 수 있다.

- 포토공정은 노광공정이라고 하며, photo + Lith + Graphy = 사진석판기술 = 줄여서 포토 공정이라고 하며 회로 설계 이미지를 웨이퍼에 포토레지스트와 빛에너지 그리고 도면을 이식시킨 마스트를 통해 웨이퍼에 미세 패턴을 그려놓는 작업이다. 이때 패턴을 만드는 방식은 필름 사진을 만들 때 형성된 상을 인화지에 인화하는 것과 비슷하다. 포토공정은 트랙장비에서 노광기 장비 그리고 다시 트랙 장비를 사용한다.

먼저 트랙장비는 포토레지스트를 도포 및 열처리, 그리고 현상하는 장비이다. 트랙장비에서 포토레지스트를 도포하는 과정은 먼저, 포토레지스트를 도포하기 전 접착력을 증가시키기 위한 HMDS라는 물질을 코팅하게 된다. HMDS 코팅이 완료된 후 포토레지스트를 도포한다.웨이퍼를 회전시키고 그 위에 Dispensor가 PR을 도포하고 두께 균일도를 위해 PR의 점도에 따라 단계별로 적정 RPM으로 조절하여 회전하여 PR을 도포 하는 방식이다. 이후 메인 회전 속도 보다 낮은 속도에서 웨이퍼 끝단과 뒷면에 PR을 지우는 Edge bead 제거 공정이 진행된다. PR도포 후 핫 플레이트에서 Soft Bake를 통해 솔벤트 성분을 증발 시켜 PR을 경화시킨다. 이후 웨이퍼는 노광공정을 거쳐 현상 공정을 진행하게 되고, 현상공정에는 Puddle, Dipping, Spray 방식으로 나뉘어지게 되며 공정 방식에 따라 장비 구조가 조금씩 달라지게 되는 것이다.

- 노광공정에서 사용되는 장비

노광공정은 반도체 생산시간의 절반 이상을 차지한다. 공정시간이 오래 걸리는 것 보다 공정마다 얼라인을 맞추고 패턴을 형성하여 공정을 하기에 그렇다. 그 만큼 중요도가 높은 공정이다. 노광공정에서 사용되는 장비는 크게 Alinger, Stepper, SCanner 장비가 있다. 스텝퍼와 스캐너는 패턴을 축소시켜 노광하는 방식을 사용하는 장비로 미세패턴 형성에 적합한 장비이다. 스텝퍼와 스캐너의 차이는 회로를 웨이퍼에 그려내는 방식에서 차이를 보인다. 스텝퍼의 경우에는 회로 패턴을 렌즈를 이용하여 통째로 축소시켜 한 번에 사진찍듯이 찍어내는 방식이고 스캐너는 레티클과 웨이퍼 스테이지를 이동시켜서 선으로 회로를 그려내는 방식이다. 스텝퍼가 속도도 빠르고 좋게 보일 수도 있지만 웨이퍼나 회로의 선폭 크기가 조금만 달라져도 렌즈의 셋팅을 변경하는 단점이 있다. 쉡게 말하면 스텝퍼는 도장으로 한칸 한칸 찍어내듯이 찍는 방식이고 스캐너는 한줄 한줄 그려서 회로를 찍어내는 방식이다. EUV장비의 경우에도 기본적인 방식은 스캐너 방식을 따라가고 있다. 노광공정 초기에 사용된 장비에는 Aigner가 있다. Aligner는 초기에는 사람이 1:1 비율의 마스크와 웨이퍼를 현미경을 통해 메뉴얼 작업으로 정렬하는 장비였다. 시간이 지나 비전인식으로 마스크와 웨이퍼가 정렬하는 방식은 개발되어 자동화는 가능하였지만 마스크와 PR이 붙어서 노광하는 단점을 극복하지 못하고 반도체 제조 라인에서는 모습을 감추게 되었다.

- 증착공정

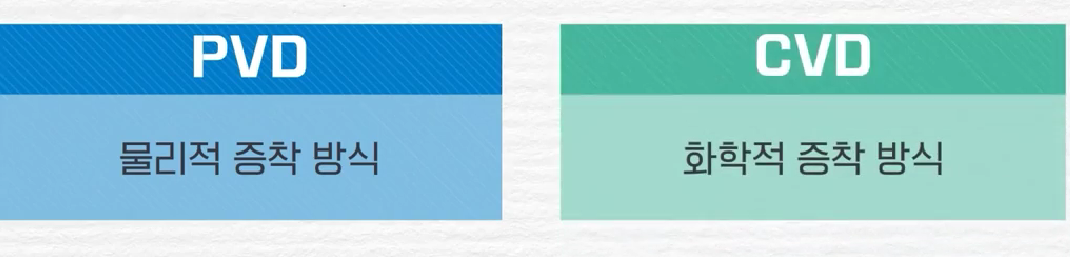

증착공정이란 고체의 물질을 기상 상태 및 플라즈마 상태로 변형시켜 박막으로 코팅하는 것으로 물리적 증착방식인 PVD와 화학적 증착 방식인 CVD로 나누어진다.

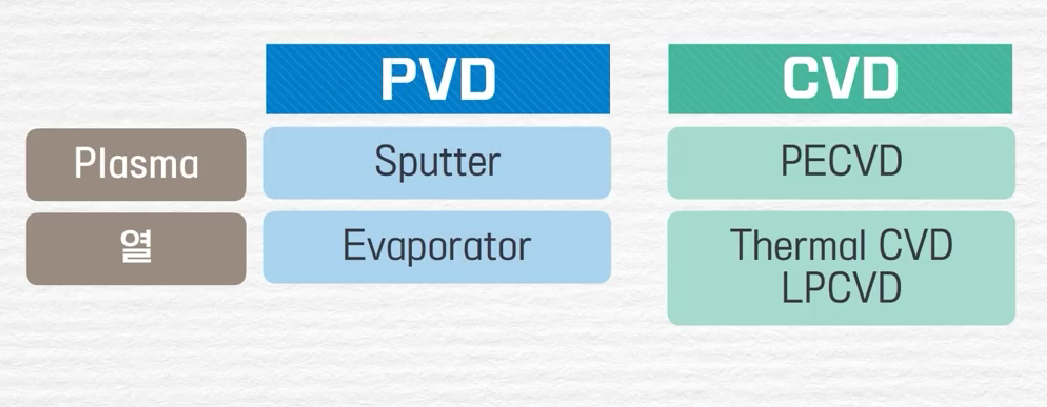

먼저 PVD 공정에서 사용되는 장비는 크게 Sputter 장비와 Evaporator 장비가 있으며, 이는 타겟 물질을 증착하는 방식에 따라 구분된다. Sputter 장비의 경우 플라즈마를 이용한 증착 방식이며 Evaporator의 경우 열을 이용하여 Target 물질을 증착하게 되는 것이다. CVD 공정의 경우도 PVD와 동일하게 플라즈마를 사용하는 방식과 열을 사용하는 방식으로 나뉘어 지게 된다. 플라즈마를 사용하는 박막 장비의 경우 PECVD 열을 사용하는 장비의 경우 Thermal CVD, LPCVD 등으로 구분되고 있다. 플라즈마와 열이 사용되는 박막 장비에 따라 증착되는 박막의 결정질이 달라지기 때문에 원하는 공정 조건에 적합한 장비를 선택하여 사용하는 것이 반도체 공정에서 굉장히 중요하다.

- 식각공정

식각이란 패턴 형성 후 불필요한 부분을 제거하는 공정이다. 반도체 식각 공정은 2가지로 구분되어진다. 물리적 화학적 반응으로 제거하는 건식 식각과 화학적 반응으로 제거하는 습식 식각이 있다. 대부분 식각은 건식 식각을 사용하며 습식 식각은 원리를 이용해 클리닝 때 사용된다. 두 공정에서 사용되는 반도체 장비로는 건식 식각 장비는 플라즈마를 이용한 반도체 장비이며 습식 식각은 Chemical을 이용한 반도체 장비이다. 플라즈마 장비와 Chemical 장비는 앞서 살펴본 반도체 장비 종류들이다. 건식 식각에 사용되는 플라즈마 장비는 높은 정확도와 공정 컨트롤이 비교적 쉽다는 장점을 가지고 있지만 높은 비용과 처리량이 낮다는 단점을 가지고 있는 장비임. 습식 식각 장비는 플라즈마 장비와는 반대 성격을 가진 장비로 원하는 공정 조건에 맞는 장비 선택이 필수적이다.

- 후공정에서 사용되는 장비

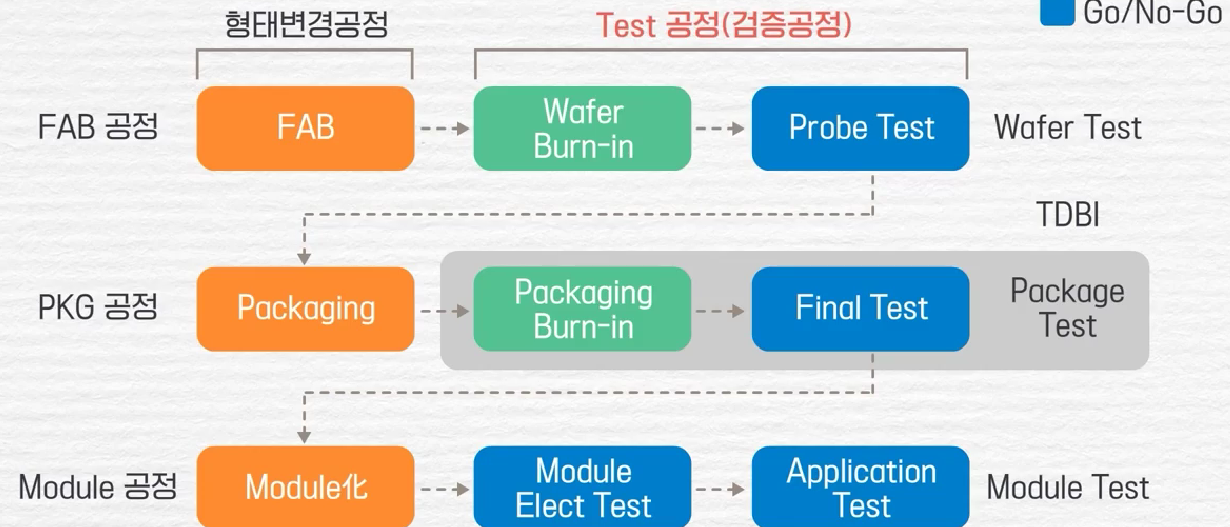

후공정의 처음과 끝은 측정이다. 물론 공정 한 스텝씩 외관 검사장비를 사용하여 공정 진행 여부를 따르지만 웨이퍼 레벨에서 본래 기능을 다하는 전기적 특성을 확인할 수 있는 단계까 후공정의 시작임. 반도체 칩이 제작되고 실제 제품에 탑재되기 전 정상적인 기능을 수행하는지에 대한 테스트가 반드시 필요하기 때문임. 따라서 반도체 후공정에서 사용되는 장비 중 하나가 반도체 칩의 성능을 확인할 수 있는 테스트 장비이다. 반도체 후공정에는 테스트 공정 외에 반도체를 외부 환경으로 부터 보호할 수 있도록 하는 패키징 공정이 있다. 이 패키징 공정 또한 여러 공정으로 나뉘어지게 되는데,

회로를 형성하는 전공정을 거친 반도체 칩에는 수많은 미세 전기 회로가 집접화 되어 있으나 자체적으로 반도체 역할을 수행할 수 없다. 패키징 공정은 이러한 칩을 제 역할을 할 수 있도록 외부와 전기적으로 연결하고 외부 환경으로부터 보호하는 역할을 수행한다. 반도체 패키징은 그림과 같은 순서로 진행되며, 각 공정마다. Wafer Backside를 갈아내는 Grinder, Wafer를 Sawing 하는 장비, 잘라진 칩을 포장하는 장비 등과 같이 다양한 장비들이 존재한다. 물론 패키징 과정 중에 BumPing 공정에서는 전공정에서 동일한 장비들을 사용하기도 한다.

- 반도체 계측, 분석 장비

반도체 계측 장비란, 전기적 검사뿐만 아니라, 반도체 공정 중간마다 진행한 공정에 대한 성능 평가를 진행하기 위한 장비이다. 구조적, 표면적 분석은 연구 단계에서 많이 이루어지고 있으며 실제 공정 중에 웨이퍼가 증착, 노광, 식각, 세정 공정을 진행될 때마다 Inspection 작업이 진행된다. 이 때 하는 평가를 In-Line Monitoring이라고 하며 평가 데이터를 분석하고 스펙 산포를 관리하여 공정 레시피나 반도체 장비 관리를 한다.

'반도체공부 > 반도체 공통요소기술' 카테고리의 다른 글

| 반도체 공통요소기술의 이해_플라즈마 장비 주변부 - Scrubber, Pump (0) | 2023.07.16 |

|---|---|

| 반도체 공통요소기술의 이해_플라즈마 장비 주요부 MFC, Vaporizer (0) | 2023.07.15 |

| 반도체 공통요소기술의 이해_반도체 플라즈마 장비 및 진공 부품 이해 (0) | 2023.07.14 |

| 반도체 공통요소기술의 이해_반도체 공통요소 기술-진공, 플라즈마 (0) | 2023.07.13 |